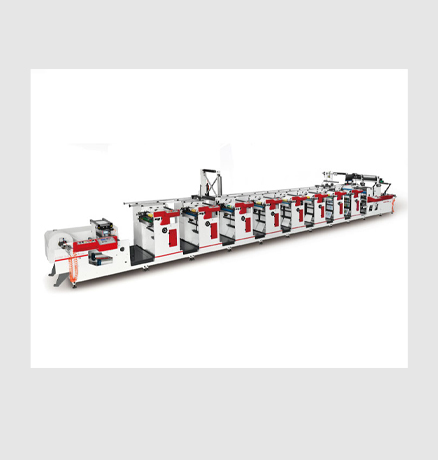

La automatización de las prensas flexográficas automáticas es clave. Este artículo detalla sus aspectos y muestra cómo mejora la eficiencia y la calidad.

I. Gestión de tinta

Suministro de tinta para automóviles:

Utiliza sensores para controlar el nivel de tinta en la fuente. Cuando el nivel es bajo, la bomba de suministro de tinta se activa para rellenarla, garantizando una impresión ininterrumpida.

Tiene una función de agitación de tinta para una composición de tinta uniforme durante el suministro.

Volumen de tinta preciso:

Sistema controlado por computadora con dispositivos de alta precisión. Los operadores ajustan el volumen de tinta en la interfaz, y la prensa ajusta la separación y la presión de la rasqueta y el rodillo anilox.

Reduce el desperdicio de tinta y mejora la calidad de impresión al garantizar una adecuada adhesión de la tinta.

II. Manipulación de cilindros portaplanchas

Intercambio rápido:

Eje neumático para facilitar el montaje y desmontaje del cilindro portaplanchas. Un dispositivo de posicionamiento garantiza una colocación precisa, reduciendo el tiempo de reemplazo.

Algunas prensas cuentan con almacenamiento y recuperación automáticos. Seleccionan y transportan el cilindro portaplanchas correcto desde la biblioteca.

Reconocimiento y ajuste de parámetros:

Después de la instalación, la prensa detecta automáticamente los parámetros del cilindro de la placa, como la circunferencia y la información del patrón.

Se compara con los datos predeterminados y ajusta la presión de impresión, la velocidad y la distribución de tinta.

III. Registro e inspección

Registro preciso:

Utiliza sensores fotoeléctricos y control computarizado. Monitorea las marcas de impresión en el sustrato en tiempo real y ajusta la fase o la posición de la unidad del cilindro portaplanchas.

Logra una alta precisión (±0,1 mm o mejor) para obtener impresiones multicolor nítidas y precisas.

Control de calidad y comentarios:

El dispositivo de inspección integrado monitorea el color, el patrón y la calidad del texto. Alerta al sistema de control al detectar problemas.

Luego, el sistema ajusta los parámetros o pausa la prensa para solucionar problemas.

IV. Control de tensión

Regulación de tensión del sustrato:

Los sensores de tensión y los sistemas de control mantienen estable la tensión del sustrato. Ajustan la presión del rodillo tensor o la velocidad del motor según cambia el diámetro del rollo.

Evita la deformación del sustrato y la desalineación de la impresión.

Tensión multiárea:

Para prensas de gran formato, divide el sustrato en zonas con sensores y ajustadores independientes.

Permite configurar diferentes tensiones para diversos requisitos de impresión y características del sustrato.

SOLICITE UNA COTIZACIÓN