La impresión flexográfica, a menudo denominada impresión flexográfica, es una tecnología de impresión versátil y ampliamente utilizada en diversas industrias, especialmente en aplicaciones de embalaje. La clave de esta tecnología reside en la prensa de impresión flexográfica, una sofisticada máquina diseñada para transferir tinta a una amplia gama de sustratos mediante planchas de relieve flexibles. Este artículo profundizará en la definición, los principios de funcionamiento, los componentes clave y los avances tecnológicos de las prensas de impresión flexográfica.

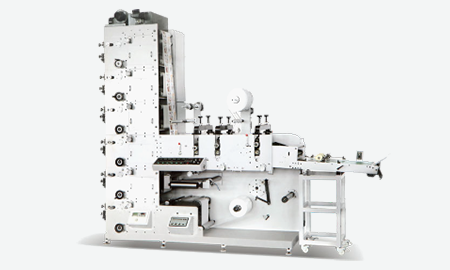

Una máquina de impresión flexográfica es un dispositivo mecánico que utiliza planchas de relieve flexibles para aplicar tinta sobre diferentes sustratos durante el proceso de impresión. El término "flexo" proviene de la flexibilidad de las planchas de impresión, que suelen estar hechas de caucho o fotopolímeros. Estas planchas tienen áreas de imagen en relieve que retienen la tinta, mientras que las áreas sin imagen están hundidas, lo que permite una transferencia precisa de la tinta. Las prensas flexográficas son capaces de gestionar diversas tareas de impresión, desde trazos sencillos hasta gráficos complejos, y pueden operar a altas velocidades, lo que las hace ideales para tiradas de producción a gran escala.

El principio de funcionamiento de una máquina de impresión flexográfica se basa en la transferencia de tinta desde el tintero al sustrato a través de las planchas flexibles de relieve. A continuación, se detalla el proceso paso a paso:

1. Aplicación de la tinta: La tinta se introduce primero en el tintero, que está conectado a un rodillo anilox. El rodillo anilox, un componente clave con celdas grabadas en su superficie, recoge una cantidad medida de tinta del tintero. El volumen de las celdas determina la cantidad de tinta transferida, lo que permite un control preciso del espesor de la capa de tinta.

2. Entintado de la plancha: El rodillo anilox entintado entra en contacto con la plancha de impresión flexográfica. Las zonas de imagen en relieve de la plancha absorben la tinta del rodillo anilox, mientras que las zonas sin imagen permanecen sin tinta.

3. Impresión sobre sustrato: La placa entintada se presiona contra el sustrato, que se mueve a través de la prensa. La presión aplicada durante este contacto transfiere la tinta de la placa al sustrato, creando la imagen impresa deseada. En la impresión multicolor, cada color se aplica secuencialmente mediante unidades de impresión independientes, con sistemas de registro que garantizan la alineación precisa de cada capa de color.

Las máquinas de impresión flexográfica pueden utilizar diversas tintas, según el sustrato y los requisitos de la aplicación. Algunos tipos comunes de tintas incluyen:

1. Tintas a base de agua: Son ecológicas y ampliamente utilizadas gracias a sus bajas emisiones de compuestos orgánicos volátiles (COV). Son aptas para imprimir en sustratos porosos como papel y cartón, ofreciendo buena adherencia y colores vibrantes.

2. Tintas a base de solventes: Estas tintas ofrecen un excelente rendimiento en sustratos no porosos, como películas plásticas. Secan rápidamente y ofrecen buena resistencia a los químicos, la abrasión y el calor. Sin embargo, presentan mayores emisiones de COV, lo que ha conllevado un aumento de las regulaciones en algunas regiones.

3. Tintas de curado UV: Las tintas UV se curan instantáneamente con luz ultravioleta, lo que da como resultado impresiones duraderas y de alta calidad con excelente brillo e intensidad de color. Se pueden utilizar en una amplia gama de sustratos, como papel, plástico y metal, y son conocidas por su resistencia a la decoloración y a los arañazos.

4. Tintas especiales: También hay tintas especiales disponibles para aplicaciones específicas, como tintas metálicas para crear efectos brillantes, tintas fluorescentes para impresión de alta visibilidad y tintas comestibles para envases de alimentos.

Una de las principales ventajas de la impresión flexográfica es su capacidad para imprimir en una amplia gama de sustratos, tanto porosos como no porosos. Algunos sustratos comunes incluyen:

1. Papel y cartón: incluye varios tipos de papel, como papel de periódico, papel bond y cartón utilizado para embalar cajas, etiquetas y cartones.

2. Películas plásticas: La impresión flexográfica se utiliza ampliamente en películas plásticas como el polietileno (PE), el polipropileno (PP), el cloruro de polivinilo (PVC) y el poliéster (PET). Estas películas se utilizan en aplicaciones como envases flexibles, film retráctil y etiquetas.

3. Películas y láminas metalizadas: Los sustratos metalizados se utilizan para crear un aspecto metálico en el embalaje, añadiendo un toque de lujo y mejorando la visibilidad del producto.

4. Telas: Algunas máquinas flexográficas son capaces de imprimir sobre telas, como las que se utilizan para pancartas, banderas y materiales promocionales.

5. Laminados: Los sustratos laminados, que se fabrican uniendo dos o más capas de diferentes materiales, también se imprimen comúnmente utilizando tecnología flexográfica, lo que proporciona propiedades mejoradas como protección de barrera y durabilidad.

La preimpresión es una etapa crucial del proceso de impresión flexográfica que implica la preparación del material gráfico digital para su impresión. Los principales pasos de la preimpresión incluyen:

1. Diseño y maquetación: La obra de arte se crea utilizando un software de diseño gráfico, lo que garantiza que todos los elementos, como texto, imágenes y colores, tengan el formato y tamaño adecuados para el sustrato y la aplicación previstos.

2. Separación de color: La ilustración multicolor se separa en canales de color individuales (normalmente CMYK: cian, magenta, amarillo y negro), junto con los colores planos necesarios. Esta separación se realiza mediante un software especializado que convierte la imagen digital a un formato apto para la creación de planchas.

3. Prueba: Se crea una prueba de la imagen impresa para que el cliente apruebe el color, el diseño y la calidad general antes de proceder a la fabricación de la plancha. Esto puede realizarse mediante técnicas de prueba digital o mediante la creación de una prueba física en el sustrato previsto.

4. Preparación de los datos de la plancha: Los archivos de color separados se utilizan para generar los datos necesarios para crear las planchas de impresión flexográfica. Esto incluye la creación de las máscaras o los positivos de película que se utilizarán en el proceso de fabricación de las planchas.

Una correcta configuración de la prensa es esencial para lograr impresiones de alta calidad y una producción eficiente. Los pasos principales de la configuración de la prensa incluyen:

1. Montaje de las planchas: Las planchas flexográficas se montan cuidadosamente en los cilindros portaplanchas de cada unidad de impresión. Un montaje preciso es crucial para garantizar un registro correcto y evitar la distorsión de la imagen.

2. Selección del rodillo anilox: El rodillo anilox adecuado se selecciona según el tipo de tinta, el sustrato y el espesor de película de tinta deseado. El rodillo anilox se instala y se alinea con el tintero y el cilindro portaplanchas.

3. Alimentación del sustrato: el sustrato se carga en la estación de desenrollado de la prensa y se ajusta el sistema de control de tensión para garantizar una alimentación suave y constante a través de la prensa.

4. Ajuste del Registro: Las marcas de registro en el sustrato se utilizan para ajustar la posición de cada unidad de impresión, garantizando así la correcta alineación de las diferentes capas de color. Esto se realiza generalmente mediante sistemas de registro automático que emplean sensores para detectar las marcas y realizar ajustes en tiempo real.

5. Preparación de la tinta: La tinta se mezcla y se ajusta a la viscosidad y el color correctos, y luego se carga en los tinteros de cada unidad de impresión.

1. Flexografía digital: Los sistemas híbridos combinan la versatilidad de la flexografía con las capacidades de datos variables de la impresión digital.

2. Placas de alta definición: consiga una calidad similar a la del offset con puntos y degradados más nítidos.

3. Flujos de trabajo automatizados: la combinación de colores impulsada por IA y el mantenimiento predictivo reducen el tiempo de inactividad.

4. Innovaciones sostenibles: placas lavables con agua, tintas de base biológica y secadores energéticamente eficientes.

Las máquinas de impresión flexográfica son esenciales en las industrias del embalaje y la impresión, ofreciendo versatilidad, eficiencia e impresión de alta calidad en una amplia gama de sustratos. Gracias a los continuos avances tecnológicos, la impresión flexográfica se perfila como una tecnología de impresión líder, adaptándose a las cambiantes necesidades del mercado en términos de calidad, sostenibilidad e innovación.

SOLICITE UNA COTIZACIÓN